Vergleich von Spannsystemen

bei der Verarbeitung von Nieten & Dichtstopfen

Die nachfolgende Ausarbeitung gibt einen Einblick in die vielfältigen Fassetten der Ausführungsformen der Spannmechanismen bei der Verarbeitung von Verbindungselementen und Dichtstopfen. Durch den Einsatz von Handzangen, über hydro-pneumatische Setzgeräte, bis hin zu vollautomatischen Anlagen ergeben sich unterschiedliche Anforderungen. Die unterschiedlichen Ausführungsformen der Elemente und die Höhe der Setzkräfte haben einen großen Einfluss, nicht zu vergessen sind die Zugänglichkeit der Verarbeitungsstelle und die Werkstoffe.

Spannsysteme allgemein

Beim Setzvorgang eines Blindnietes wird durch plastische Verformung ein Schießkopf am Schaft des Blindnietes gebildet, indem sehr hohe Kräfte über den Nietdorn auf den Dornkopf ausgeübt werden.

Beim Setzvorgang eines Dichstopfens wird durch plastische Verformung oder durch das Einziehen eines Kegels eine Bohrung verschlossen, indem sehr hohe Kräfte auf den Dorn ausgeübt werden.

Die Kraft wird in der Höhe bestimmt durch die Bruchlast des Dornes an der Sollbruchstelle, die ca. bei 80% der Drahtbruchkraft liegt.

Bei einfachen Handzangen findet man zweiteilige Ausführungen der Spannbacken mit einer umschlingenden Zahnform, die normalerweise für glatte und dünnere Dorne ausgelegt sind.

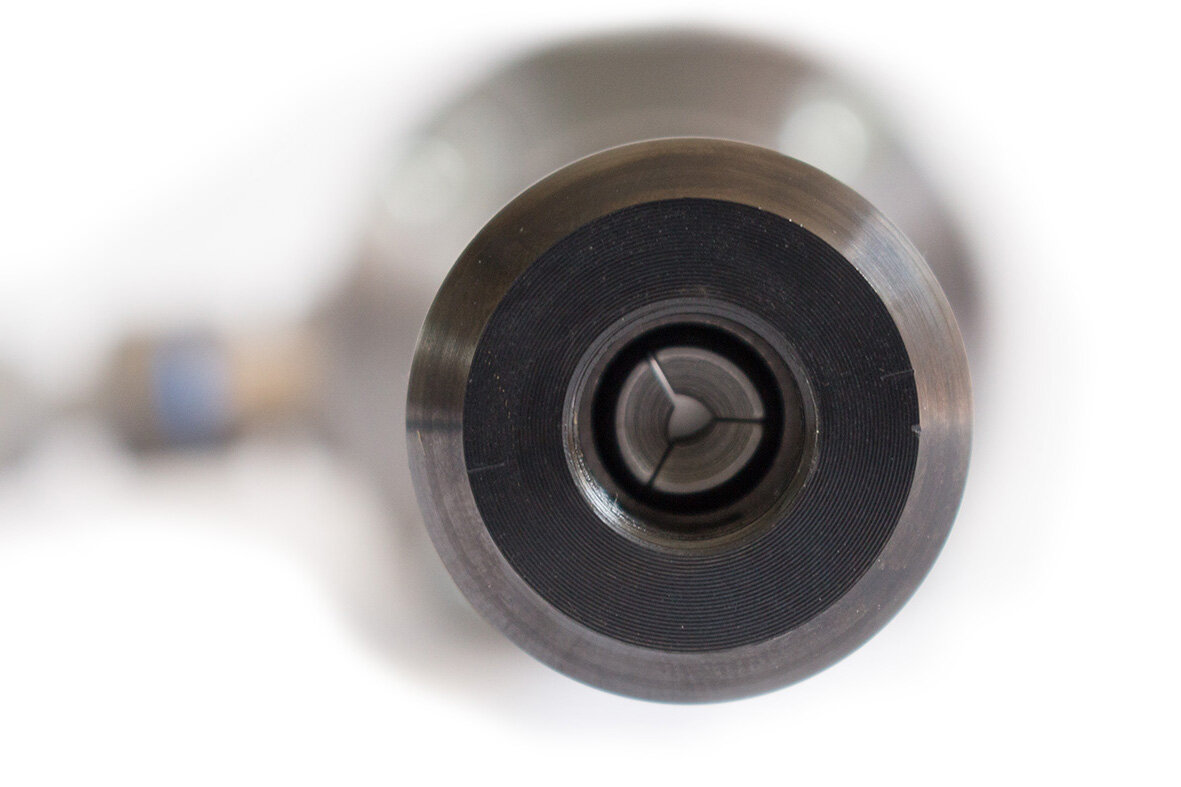

Bei vielen Herstellern von halb- oder vollautomatischen Setzgeräten sind die Spannbacken dreiteilig ausgeführt, mit einer umschlingenden Zahnform für größere Dorndurchmesser und einer geraden Zahnform für dünnere Dorne. Bei der geraden Zahnform ergibt sich beim Greifen ein Dreiecksquerschnitt.

Die Spannbacken werden in einer Branche „Dichtstopfen“ auch Klemmbacken genannt.

Die umschlingende Zahnform orientiert sich immer am größten zu greifenden Dorndurchmesser, damit Kerben am Dorn vermieden werden.

Die Spannbacken übernehmen bei der Verarbeitung der Blindniete und Zug-Dichtstopfen eine Schlüsselaufgabe. Eine Vielzahl von Ausführungsformen haben Einfluss auf die Funktion, Standzeit und die Schmutzempfindlichkeit der Spannmechanismen.

Keilwinkel

Die Keilwinkel der Spannbacken liegen z.B. bei 9°, 10°, 12° oder 18°. Je kleiner der Winkel ist, umso größer sind die Kräfte, damit sich die Zähne der Spannbacken durch plastische Verformung in den Dorn eingraben können. Diese plastische Verformung ist erforderlich, damit die Kräfte zur Erzeugung des Dornbruches durch Formschluss übertragen werden. Bei rillierten Dornen ist der Formschluss auch ohne plastische Verformung gegeben und der Keilwinkel kann entsprechend größer ausgeführt werden. Mit einem reinen Kraftschluss können die erforderlichen Kräfte in der Regel nicht übertragen werden.

Ein größerer Keilwinkel von z.B. 12° stresst den Dorn weniger und benötigt einen geringeren Rückhub um den Dorn für den Abtransport freizugeben. Die Zahnform ist relativ spitz und umschlingend, um die eingedrückten Kerben im Dorn möglichst klein zu halten.

Der Weg für die Freigabe des Dornes reduziert den Hub des Setzgerätes, der für die Bildung des Schließkopfes bzw. Setzen des Dichtstopfens zur Verfügung steht.

Zahnformen

Zahnform symetrisch, stumpf bzw. spitz zur Kraftrichtung

Bei glatten Dornen müssen sich die Zähne der Spannbacken im Dorn eindrücken, damit die Kräfte übertragen werden können (Spannbacke rechts und links außen). Wenn die Dorne durch eine Rillierung für den Formschluss vorbereitet sind, können die Zähne stumpf ausgeführt werden (Spannbacke in der Mitte).

In den nachfolgenden Bildern sieht man zwei unterschiedliche 3-teilige 18° Spannbacken mit der Teilung 0,794 mm bzw. 1,2 mm und einer trapezförmigen Zahnform. Diese Spannbacken realisieren einen sicheren Kraftschluss und sind für höchste Kräfte ausgelegt. Nachteilig ist ein sich ergebender relativ großer Durchmesser der Spannhülse, da die Keilform sich über alle Zähne erstreckt.

Spannbacke 3-teilig, 18°, 0,794 mm

Spannbacke 3-teilig, 18°, 1,2 mm

Teilung

Bei der Rillierung der Dorne bzw. Zahnabstände der Spannbacken sind folgende Teilungen bekannt:

| 0,794 | mm | (entspricht 32 Zähne pro 1 in = 25,4 mm) |

| 0,8 | mm | (siehe oben metrisch gerundet) |

| 0,9 | mm | (alte Ausführung einer Spannbacke) |

| 1,0 | mm | (metrische Ausführung einer Spannbacke) |

| 1,06 | mm | (Teilung an einem Akkugerät) |

| 1,2 | mm | (siehe ganz unten, quasi metrisch gerundet) |

| 1,25 | mm | (Greifhilfe) |

| 1,27 | mm | (entspricht 20 Zähnen pro 1 in = 25,4 mm) |

Der linke Dorn in der Abbildung rechts hat eine Trapezrillierung mit einer Spannbacke mit trapezförmigen, stupfen Zähnen mit der passenden Teilung.

Der mittlere Dorn in der Abbildung hat eine Trapezrillierung mit einer Spannbacke mit scharfen Zähnen mit der passenden Teilung.

Der rechte Dorn in der Abbildung hat eine Trapezrillierung mit einer Spannbacke mit scharfen Zähnen mit einer nicht passenden Teilung.

Der Teilungsfehler summiert sich mit der Anzahl der im Eingriff befindlichen Zähne. Beträgt der Fehler z.B. 0,07 mm und sind 15 Zähne im Eingriff, summiert sich die falsche Position des letzten Zahnes auf eklatante 1,05 mm. Dieser Fehler führt dazu, dass nur sehr wenige Zähne wirklich die Kraft übertragen. Der Bruch der Zähne und ein erhöhter Verschleiß sind hierbei vorprogrammiert.

Rillierte Dorne

Die Dorne werden bei höherwertigen Blindnieten und bei Dichtstopfen rilliert ausgeführt. Fertigungstechnisch werden sie durch einen Walzprozess erzeugt. Optimal sind Trapezrillierungen, bei denen die Zähne der Spannbacken eine Negativform besitzen.

Die Rillen sollten eine Tiefe von 0,1 bis 0,2 mm haben, der größere Wert ist zu bevorzugen. Wichtig ist auch, dass die Tiefe der Rillen über die Länge des Dornes konstant ausgeführt werden. Wenn die Rillen nicht bis zum Dornende reichen, muss sichergestellt sein, dass der Dorn so lang ist, dass die Spannbacken im Bereich vorhandener Rillen greifen.

An den oben abgebideten Dornen sieht man den Abriss an der Sollbruchstelle und die Kerben, die von den Spannbacken an den Dornen trotz vorhandener schwach ausgeprägter Rillierung verursacht werden.

Wenn der Dorn zu kurz geriffen wird, oder der Spannmechanismus falsch ausgelegt ist, wird der Dorn am Ende unzulässig plastisch verformt. Dadurch kann es zu Funktionsstörungen kommen, mindestens aber zu einem erhöhten Verschleiß des Spannmechanismus.

Ausführung der Dornenden

Bei den Dornenden unterscheidet man den Kegelstumpf, die Vierfachspitze und die Meißelspitze. Die Meißelspitze ist aus Kostengründen weit verbreitet. Die Vierfachspitze trifft gut ins Mundstück, birgt aber durch die Spitze eine Verletzungsgefahr. Der Kegelstumpf ist vorteilhaft bei der automatischen Verarbeitung, weil er gut in das Mundstück eingeführt werden kann. Bei der händischen Verarbeitung ist die geringere Verletzungsgefahr durch den Kegelstumpf und die Treffsicherheit von Vorteil.

Sollbruchstelle/Aufquetschung Dorn

Die Sollbruchstelle des Dorns stellt sicher, dass er an der richtigen Stelle mit der richtigen Kraft abreist, damit der Setzprozess beim Blindniet oder beim Dichtstopfen prozesssicher abgeschlossen wird. Die oberen beiden Dorne der Abbildung haben die Aufquetschung zwischen der Sollbruchstelle und dem Dornkopf, damit dieser Teil des Dornes in der Nietverbindung verbleibt, um z.B. die Scherfestigkeit zu erhöhen.

Bei den unteren beiden Nieten ist die Sollbruchstelle dicht am Dornkopf. Der Dornkopf verbleibt nicht in der Nietverbindung und kann auch nicht klappern.

Die Dornbruchlast beträgt ca. 80% der Drahtbruchlast, damit der Dorn sicher an der richtigen Stelle ohne Überstand abreist, man unterscheidet drei Ausführungsformen:

Die Aufquetschung und die Sollbruchstelle haben eine ähnliche Form mit unterschiedlicher Ausprägung.

Die Sollbruchstelle entspricht einer Kerbe, die mit dem gleichen Schlag wie die Meißelspitze angeracht wird.

Die Sollbruchrille wird umlaufend angerollt und sorgt für den saubersten Abriss.

Spannhülse

Die Spannhülse nimmt die Spannbacken auf und wird über ein Gewinde an der Kolbenverlängerung angeschraubt. Der Durchmesser der Spannhülse bestimmt den Durchmesser der vorderen Hülse, die zusammen mit dem Mundstück eine Störkante zum Werkstück bildet. Ein großer Keilwinkel der Spannbacken führt oft zu einem großen Durchmesser der Spannhülse bzw. der vorderen Hülse.

Spannbacke 9° mit scharfen Zähnen und einer kleinen Spannhülse

Die Spannhülsen werden in einer Branche „Dichtstopfen“ auch Klemmgehäuse genannt.

Mundstück

Die Bohrung des Mundstückes und der Durchmesser der Stirnfläche ist dem zu verarbeitenden Blindniet oder Dichtstopfen angepasst.

Spezielle Mundstücke haben eine Stirnfläche, die der Kopfform des Setzkopfes des Blindnietes entsprecht.

Der Außensechskant bzw. die Schlüsselfläche von z.B. 13 mm oder 15 mm dienen dem Festschrauben über die Gewinde M10x1 oder M12x1 in der vorderen Hülse.

Die Bohrung des Mundstückes dient der Zentrierung des Dornes und ist in der Regel 0,1 mm größer als die Aufquetschung und 0,2 mm größer als der Dorndurchmesser.

Am Ende des Mundstückes befindet sich ein Zapfen, der in der Grundstellung des Setzgerätes die Spannbacken öffnet, damit sich die Spannbacken von dem Dorn lösen. Erst wenn das Mundstück mehr als eine Umdrehung herausgeschraubt wird, sollten die Zähne der Spannbacken den Dorn anfangen zu greifen.

Verlängerte Mundstück kommen bei schlecht zugänglichen Werkstücken zum Einsatz, sie erfordern allerdings auch entsprechend verlängerte Dorne, damit alle Zähne des Spannmechanismus den Dorn sicher greifen können.

Führungshülse

Die Führungshülse drückt über eine Feder die Spannbacken in die Spannhülse, damit der Dorn beim Einsetzen des Arbeitshubes sicher gegriffen wird. Beim Rückhub treffen die Spannbacken auf den Zapfen am Mundstück und die Spannbacken öffnen sich. Durch die Bohrung in der Führungshülse wird der Dorn zentriert, damit er sich aus der Mikroverzahnung löst und vom Vakuum abgesaugt werden kann.

Bei hohen Dornbruchkräften kann der Verschleiß am Kragen der Führungshülse und an der Stirnseite der Kolbenverlängerung durch einen O-Ring gedämpft werden.

Vakuum

Das Vakuum wird benutzt, um den abgerissenen Dorn in den Auffangbehälter zu transportieren. Bei handgeführten Setzgeräten wird der Luftverbrauch durch eine sogenannte einstellbare Intervallabsaugung begrenzt. Bei automatischen Nietsystemen in vertikaler Anordnung wird der Niet oder Dichtstopfen mit Vakuum im Mundstück gehalten. Am Stiftauffangbehälter muss die Luft entweichen können, damit die Vakuumabsaugung nicht behindert wird. Will man den hohen Luftverbrauch bei den automatischen Systemen vermeiden, kann auch mit einem kleinen Vordruck am Druckübersetzer gearbeitet werden.

Es sind drei mögliche Lösungswege bekannt: Das Vakuum kann in der Kolbenverlängerung, im Kolben oder hinter dem Setzgerät erzeugt werden.

Sonderspannbacken

Die unten im Bild gezeigte Spannbacke in Sonderausführung ist für das Greifen eines Gewindes M6 ausgelegt, ohne dass das Gewinde auf- oder abgespindelt werden muss. Beim Positionieren der Spannbacken in der Spannhülse muss die richtige Reihenfolge der Backen eingehalten werden.

Wenn wir Ihr Interesse wecken konnten, nehmen Sie gerne Kontakt zu uns auf. Wir freuen uns auf Ihre Aufgabenstellung.

HAFTUNGSAUSSCHLUSS

Wir haben die Informationen nach bestem Wissen und Gewissen zusammengestellt. Eine Gewähr oder jegliche Haftung für die Funktion, Aktualität, Richtigkeit, Vollständigkeit oder Qualität der Link-Verweise und insbesondere der Informationen der verwiesenen Internetseiten der Drittanbieter kann aber nicht übernommen werden.